千金难买!“屏幕界的光刻机”被日韩垄断,中国OLED企业怎么办?

随着手机、智能电视等科技产品持续的更新换代,以及可穿戴设备、物联网设备等新品类的不断涌现,更大、更清晰、色彩更明亮的显示面板显然将成为市场持续追逐的热点。

在LCD、OLED、MicroLED、QLED、MiniLED等诸多屏幕工艺中,OLED被普遍认为是替代LCD的下一代主流显示技术。它广泛存在于人们的手机、电视等各种家用产品中,似乎已经走入千家万户,但鲜有人知的是,在OLED行业,“命脉”仍被掌握在日韩企业手中。

就在9月初,有韩媒透露消息称,三星、LG将停止向华为供应高端手机面板。这则消息,揭露出了国内OLED面板行业背后隐忧的“冰山一角”。

OLED行业的“命脉”

OLED全称为有机发光二极管(Organic Light-Emitting Diode, UIV OLED),而OLED面板自然就是一种有机发光二极管显示屏,采用Alq、Balq等有机材料,显示的色彩取决于发光层有机分子的类型。

通过让每个像素点实现自发光,OLED显示技术能够做到极高的对比度和更低的能耗,同时有着更好的透光率,屏幕可以做得非常薄。

OLED技术的原理是在两电极之间夹上有机发光层,当正负极电子在此有机材料中相遇时就会发光,省去了LCD中的背光模块。

而OLED的基本结构就像一个三明治,在玻璃基板上制作一层几十纳米厚的有机发光材料作发光层,发光层上方再覆盖一层金属电极。

(OLED屏幕面板结构示意图)

虽然看着简单,但这种“三明治”制作起来实际极为复杂,涉及到非常多的高端精密工艺。

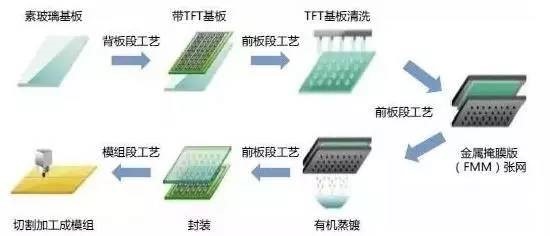

简单地来讲,OLED的制造流程大致可以分为三大步:制备玻璃基板、涂敷有机薄膜和封装测试。

(OLED面板主要的工艺流程。来源:和辉光电)

其中,涂敷有机薄膜是整个制造过程中最重要的环节,直接影响到像素控制,它的好坏,将直接影响到OLED屏幕显示情况。

在这个环节,包括三星、LG等一众主流厂商都采用的是真空蒸镀技术。简单来说,这种工艺是将位于真空腔体内的有机物分子轻微加热,然后让这些被蒸发的分子以薄膜的形式凝聚在温度较低的基层上。

在这个环节所采用的真空蒸镀机,其重要性就如同OLED面板制造工艺的“心脏”,被称为是“屏幕界的光刻机”。

真空蒸镀机:日韩企业包揽前列

严格来讲,真空蒸镀机并不是某台单独的机器,而是一条独立的真空生产线。以业界顶尖的佳能Tokki的真空蒸镀机ELVESS OLED为例,这条生产线长100米,需要将屏幕面板在厂区间频繁移动。

在真空蒸镀机领域,日本企业佳能Tokki可谓一家独大,其地位比起光刻机界的阿斯麦(ASML)也不遑多让,甚至犹有过之。最高端的G6世代蒸镀设备几乎被佳能Tokki垄断,其市占率已超过90%。

目前,建一条OLED产线动辄投资几百亿元,而上游设备在整个产业链中就占成本的80%,其中蒸镀设备投入占比高达35%。以佳能Tokki为例,一台真空蒸镀机售价已达1.4亿美元,基本和光刻机的价格持平。

佳能Tokki真空蒸镀机的年产量十分稀少(2017年该公司一年仅生产了9台),且其大部分产出都被三星和LG瓜分,国内厂商可谓是“有钱也买不到”。

即使退而求其次,选择实力稍逊一筹的其他真空蒸镀设备供应商,也只能选择YAS、SNU、SNF等日韩企业。而我国本土的OLED蒸镀设备制造企业,如合肥欣奕华、合肥莱德、中山凯旋真空科技等,离日韩企业仍有大约整整四代的技术差距。

真空蒸镀难在哪里?

前文已经说过,真空蒸镀的主要流程就是把OLED有机发光材料精准、均匀、可控地蒸镀到基板上。

由于有机材料极易受到氧气和水的影响,有机材料间也很容易造成污染,因此,面板的蒸镀一般都是在真空环境下且相互独立地进行。

真空蒸镀工艺的流程一般包括基片表面清洁、镀膜前的准备、蒸镀、取件、镀后处理、检测、成品等步骤,以前三个重要步骤为例:

(1)基片表面清洁

OLED器件对表面的洁净度要求很高。因为器件功能层厚度仅为几十纳米,即使是粒径为微米级的灰尘或异物也有可能造成器件短路或击穿,或影响有机材料在表面的附着性,降低器件性能。

基片清洗的方法有很多,如化学清洗法、超声波清洗法、真空烘烤法和离子击法等。

(2)镀前准备

镀膜室抽真空到合适的真空度,对基片和镀膜材料进行预处理。在高真空下加热基片能够使基片的表面吸附的气体脱附,有利于提高镀膜室真空度、膜层纯度和膜基结合力;在紫外烘箱中进行紫外光照射处理或进行等离子体轰击处理,可以提高ITO阳极的功函数。

最后,还要对蒸发源通以较低功率的电,进行膜料的预热或者预熔,并将镀膜材料迅速加热到蒸发温度以进行蒸镀。

(3)蒸镀

首先蒸镀各个有机半导体功能层,最后在有机层的上面蒸镀金属阴极。真空蒸发是在一定压强的残余气体中进行的,这些残余气体分子会对薄膜形成过程乃至薄膜性质产生影响。

当有机材料从蒸发源中被加热蒸发出来之后,有机材料分子或金属原子将以一定的初速度脱离材料表面向外飞散。如果这些分子或原子在飞散过程中遇上其他分子,这些被蒸发出来的分子可能被散射;如果没有碰到气体分子,则一部分被蒸发出的分子将从材料表面匀速直线运动到基板表面,并沉积下来形成一层致密薄膜。

如果真空度过低,残余气体分子的量很大,大量蒸发物质原子或分子将与空气分子碰撞,会使膜层受到严重污染,甚至被氧化烧毁。

在薄膜的淀积过程中,控制厚度均匀的薄膜和恒定的蒸发速率也非常重要,需要优化设计好蒸镀源的形状、尺寸和与样品之间的距离。真空蒸镀使用的加热方式主要有电阻加热、电子束加热。射频感应加热、电弧加热和激光加热等几种。

可以看出,真空蒸镀是一个需要诸多复杂、精细操作的环节。佳能Tokki的厉害之处就在于,他们能把有机发光材料蒸镀到基板上的误差控制在5微米内,这仅相当于头发直径的5%。目前,还没有任何其他公司能够达到这样的精度。

佳能Tokki在真空蒸镀机领域的长期深耕还让其拥有了不少独家专利。比如,该公司很早就将机器视觉应用在设备上:在生产环节中,对准玻璃基板和用作像素模板的细金属网难度很大,利用摄像头追踪,佳能Tokki可将误差范围缩小到人体红细胞大小,大幅降低不良率。

唯一的选择?

值得庆幸的是,面对被日韩企业垄断的局面,我国本土OLED行业并不是只有真空蒸镀一条路子可走。

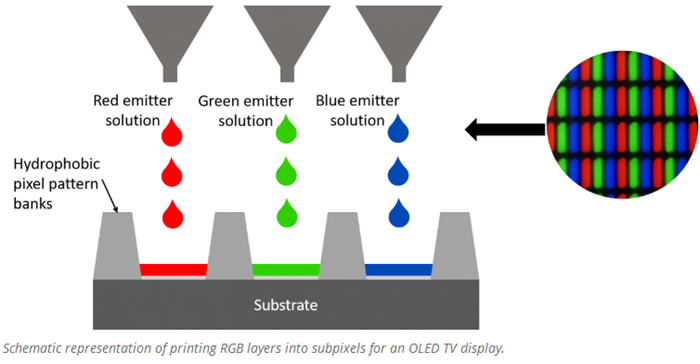

喷墨打印法就是一条有希望的前景路。许多人都曾使用过喷墨打印机,喷墨打印机的工作原理是使用微小的喷嘴喷射出微小水滴(直径在50-60微米之间),让其沉积在纸面上。

而喷墨打印OLED的原理与之基本相同,也是通过喷墨印刷设备上的多个印刷喷头,将不同颜色的聚合物发光材料溶液精确的沉积在玻璃基板的隔离柱槽中,溶剂挥发后会形成100纳米左右厚度的薄层,构成可发光的像素。

喷墨打印法在制程、工艺、良率和成本等方面都比蒸镀法更为优秀:不需要在真空中进行生产,也不需要大尺寸精细金属掩模板以让有机材料沉积在特定位置。真空蒸镀时有机材料气体会无差别沉积在玻璃基板上,导致材料利用率低,而喷墨打印工艺滴落到基板外面的墨水少,能够提高材料使用效率。

最重要的是,对于显示面板尺寸越来越大的发展趋势,喷墨打印法也更具优势。

不仅我国国内深天马、京东方等企业投资了喷墨打印法,三星、LG等外国企业也在积极尝试相关工艺。

华星光电在2015年就开展了印刷OLED的布局;京东方于2018年宣布成功研制出中国首款采用喷墨打印技术的55英寸4K OLED显示屏;2020年,TCL宣布已与JOLED合作开发喷墨印刷OLED电视;日前,业内消息称三星引入了Kateeva小型喷墨印刷试产设备……

新的路线带来了新的机遇,尽管时至今日,我们还无法预言喷墨打印工艺究竟何时能大规模商用,但有了本土企业奋起直追的决心与劲头,相信OLED面板行业未来的“命脉”,不会再独独掌握在日韩企业的手中。

编译/前瞻经济学人APP资讯组